GEMELOS DIGITALES

Una gran «bola de cristal» virtual para perfeccionar la «Industria 4.0»

La tecnología permite ya realizar copias perfectas de procesos y elementos físicos, unos clones que se alimentan constantemente de información de sus «hermanos mayores» para monitorizar, vigilar y perfeccionar todos sus pasos

Esta funcionalidad es sólo para registrados

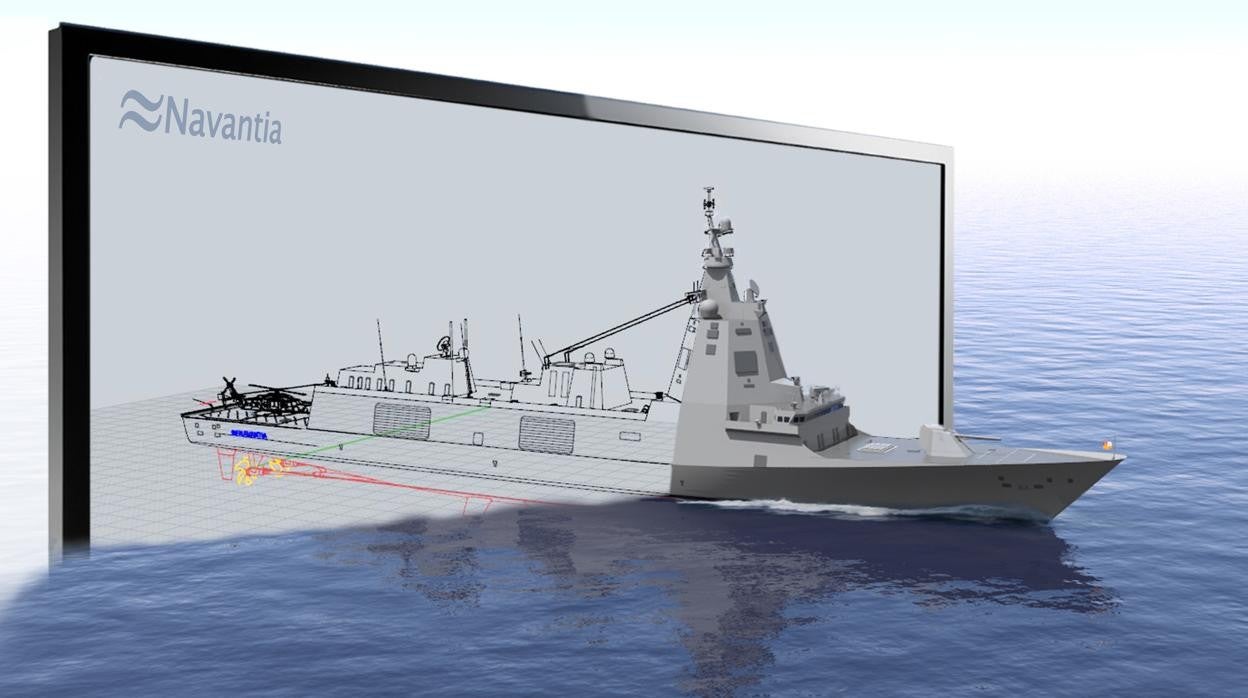

Iniciar sesión¿Imagina tener una copia virtual de sí mismo que pueda predecir las consecuencias de sus actos y obrar según el desenlace? Pues quizá no estemos tan lejos de esa tecnología. De momento, los gemelos digitales realizan una labor muy similar en diferentes sectores económicos: controlan el estado de la réplica real a la que simulan; predicen comportamientos; se anticipan a fallos o errores que pueden suceder en un futuro inmediato; corrigen imprevistos sobre la marcha; experimentan nuevas funciones o nuevos escenarios en un mundo virtual sin correr riesgo alguno en el físico y prueban cambios antes de que se implanten en el entorno real. Es lo que se denomina «digital twins». Se trata de réplicas digitales de procesos y elementos físicos, con sus mismas características. Desde una turbina o un motor a una fábrica, un edificio, una plataforma petrolífera, un avión, un tren o un proceso de embotellamiento en un planta industrial. Hay hasta réplicas de ciudades.

Realmente «digital twins» no es una tecnología totalmente nueva. Ya en los años 80, la NASA realizaba simulaciones sobre el comportamiento de sus naves para garantizar la viabilidad de las misiones y la seguridad de sus astronautas. Pero el salto tecnológico de los últimos años ha puesto al descubierto el gran potencial de los gemelos digitales gracias a la Inteligencia Artificial, (IA) el Big Data, Internet de las Cosas (IoT) y el Cloud Computing. Una tecnología que puede dar un gran desarrollo y avance a la industria 4.0. «No es una tecnología incipiente —afirma Fidel Díez, director de I+D del CTIC Centro Tecnológico del Parque Científico y Tecnológico de Gijón—. Es algo en lo que se está invirtiendo mucho porque el potencial es muy alto. Realmente las empresas españolas están preparadas y lo suficientemente maduras para incorporar esta tecnología tan disruptiva. Hay mucha industria que puede servirse del gemelo digital en su proceso productivo».

Las copias virtuales están conectadas con sus hermanos físicos a través de sensores, sistemas de alerta, cámaras láser y otros sistemas automatizados. De tal forma que las réplicas digitales se alimentan constantemente y en tiempo real de los datos que proporciona su copia original mientras esta se encuentra operativa. El avatar aprenden mientras tanto. Y así realiza predicciones. Algo posible gracias a las tecnologías emergente. «El IIoT (Internet de las Cosas Industrial) permite tener sensores de temperatura, de vibraciones, ultrasonidos, cámaras láser... más baratos que recolectan los datos y los transmiten a muy bajo coste través de Bluetooth y wifi. Con el 5G habrá más sensores a menos coste y más datos. Y la computación en la nube nos ha permitido que se puedan subir una tremenda cantidad de datos y modelos con un procesamiento más rápido», cuenta Diego Galar, profesor de Monitorización de Condición de la Universidad Tecnológica de Lulea (Suecia) y jefe científico de Fiabilidad y Mantenimiento en Tecnalia.

Eso se traduce en optimizar procesos, en mayor eficiencia, mejor rendimiento, menos riesgos y una reducción de costes. «Es como tener una bola de cristal», compara Diego Galar. Pero la verdadera revolución llegará, comenta, «cuando estos gemelos digitales interactuen entre ellos sin la intervención del ser humano, cuando creen sus redes sociales de máquinas y sean capaces de publicar datos y eventos relevantes entre ellos. En una empresa con 4.000 robots, estos puede aprender de forma colaborativa. Y tomarán sus propias decisiones». Aunque, por ahora, la última palabra la tiene el ser humano.

La mitad de las grandes empresas industriales tendrán esta tecnología en 2021

Para que esa siguiente generación llegue queda todavía tiempo, quizá no tanto porque ya se está experimentado. De momento, la réplicas virtuales se aplican sobre todo en la industria. La consultora Gartner ya incluyó en 2018 los gemelos digitales como una de las diez tendencias tecnológicas del año y estimó que para el año 2021 la mitad de las grandes empresas industriales los incorporarían. Y otra investigación de este año de Juniper Research identifica que la fabricación será el sector más grande para la implementar la tecnología «digital twins», representando el 34% del gasto total en 2021, seguido de energía y servicios públicos con un 18%, y también el transporte. «Se puede incorporar cualquier tipo de industria. Al monitorizar los datos y tenerlos recogidos en el gemelo se pueden hacer previsiones y simulaciones para ver cómo un cambio puede influir en los resultados y así no tienes que detener el proceso real, ni hacer paradas de producción, con lo cual reduces costes», explica Irene Bouzón, técnico de Tecnologías Inmersivas del CTIC.

En el mantenimiento energético de grandes naves industriales (o cualquier tipo de edificio) también resultan muy útiles. «El gemelo tiene información de los materiales con los que se ha construido la nave, de su ubicación... Además se alimenta de los datos que les proporciona una red de sensores instalados en toda la nave. De tal forma que sabe, por ejemplo, actuar para mantener la misma temperatura en todo el edificio teniendo en cuenta si hay una ventana abierta, una puerta o si una zona es orientación norte o sur», da como ejemplo Pere Tuset, profesor de los Estudios de Informática, Multimedia y Telecomunicación de la Universitat Oberta de Catalunya (UOC). «Pueden predecir si a una prensa hidráulica le quedan 18 horas de vida o si un sistema va tener un fallo en seis horas y 20 minutos», concreta también Diego Galar.

Todos los expertos señalan que la industria puede sacar un buen partido a la tecnología «digital twins». Es su futuro. «Para ser competitivos tenemos que tener una industria automatizada y flexible que nos permita producir sin fallos y sin averías, ni parones. La industria tiene que cambiar a producciones cortas y adaptarse a los tiempos y a la realidad. Los modelos de coche de hace 12 años ya no permanecen en el mercado. Ahora duran dos o tres años», comenta Galar. Y para tener esa flexibilidad ayudaría mucho la incorporación de gemelos digitales.

Sus retos

Claro que, aunque avanzada, se trata de una tecnología que le quedan retos por delante para obtener todo su potencial. «No cierra el ciclo, porque al final para sustituir una pieza física se necesita una intervención manual de un robot, aunque la plataforma se controle en remoto», explica Carlos García, vicepresidente de Industria, Construcción e Infraestructura de Capgemini Invet.

También falta mayor digitalización y automatización de las industrias. «Todavía hay mucha industria que no tiene la suficiente tecnología y madurez para implantar un gemelo. Se necesita hardware, ordenadores con más potencias, gafas virtuales o de realidad aumentada, tecnología web... Para el gemelo hay que tener digitalizado todo un proceso industrial», cuenta Fidel Díez. Y eso aún está lejos para buena parte de nuestro tejido industrial. «Las empresas que lo pueden hacer son grandes corporaciones del ámbito tecnológico, de infraestructuras... Tienen toda la infraestructura tecnológica y equipos muy cualificados. El tamaño medio de una pyme en España no permite tener 4 o 5 ingenieros para implementar un gemelo digital. También es cierto que están empezando a aparecer empresas que prestan estos servicios de creación de modelo a las pymes», cuenta Tuset.

A todo ello hay que añadir un condicionante más, como apunta Diego Galar: «Aún tenemos miedo a aceptar las decisiones que vienen de la Inteligencia Artificial aplicada a la industria. La confianza en los sistemas aún se resiste. Pero hay que pensar que ya tenemos trenes conducidos por máquinas, sin conductor, y la conducción autónoma está encima de la mesa».

Versatilidad

No obstante, los gemelos digitales son un concepto tan amplio que permite multitud de aplicaciones. «Son muy útiles en productos complejos que requieren mucha información e incorporan elementos mecánicos, eléctricos y software. Transporte (aviones, trenes...), grandes infraestructuras, edificios, fábricas, plantas energéticas, centrales nucleares... », explica Carlos García.

Las réplicas virtuales resultan muy versátiles. «Los gemelos digitales se pueden aplicar igual a la movilidad de una ciudad que a la producción entera de una fábrica. Se aplica en distintos niveles y en distintos sectores, aunque en algunos no tiene sentido. La idea es validar lo que ha ocurrido y ocurre y prever lo que puede ocurrir», indica Pere Tuset. «Los hemos visto en océanos, para monitorizar y simular las mareas y corrientes marinas, con el fin de estudiar el cambio climático. También en el sector primario, para grandes cultivos de uva que se pueden monitorizar en tiempo real y establecer sistemas predictivos sobre la climatología y el control de plagas», indica Fidel Díez. «Tampoco en el transporte nos podemos permitir que se pare un AVE o que tenga una incidencia. Ahí también son necesarios», cree Galar. Si hay trenes en Arabia Saudí monitorizados y controlados desde Madrid, plataformas petrolíferas vigiladas en remoto desde miles de kilómetros... quizá no esté tan lejos tener un gemelo virtual de cada uno de nosotros.

En la ciudad del futuro

Los gemelos digitales también tienen aplicación en el desarrollo y optimización de dispositivos médicos y nuevos productos farmacéuticos, como indica Ignacio Cobisa, analistas de IDC. Y donde también tienen una gran utilidad es en las «Smart Cities». Las réplicas virtuales de una ciudad inteligente «son capaces de producir copias de alta fidelidad de una ciudad u otro espacio geográfico» , dice el analista. A través de diferentes fuentes recogen datos «sobre delitos y sistemas de información ciudadana multicanal que no son de emergencia, datos ambientales, planificación y permisos, e infraestructura de transporte». «Esto permite mejores análisis y planificar escenarios de forma más precisa», concluye.

Kubik , un edificio pionero con su réplica virtual

Cerca de 3.200 sensores se han instalado en el edificio Kubik, ubicado en el Parque Tecnológico de Bizkaia, un verdadero banco de ensayo de nuevos materiales de construcción. Allí se prueba desde nuevos tipos de hormigón, aislamientos acústicos hasta ventanas de vidrios que con el sol son capaces de generar energía eléctrica. Y el edificio tiene su gemelo virtual que «nos permite controlar mejor estas soluciones nuevas, que se vea el ensayo y la evolución del mismo y que incluso el cliente a kilómetros de distancia pueda hacer el seguimiento de su ensayo de forma remota», explica José Manuel Olaizola, responsable de la Plataforma de Digitalización de la Construcción de Tecnalia, la empresa que ha desarrollado este edificio. Pero es que además la red de sensores permite interactuar con las instalaciones para «la operatividad en el día a día: enceder las luces de un pasillo, calefactar ciertas zonas...», dice Olaizola. «Tenemos un modelo digital en 3D donde está dibujado y levantado todo el edificio. Recibe datos en tiempo real y la persona que gestiona el edificio toma decisiones. Trabajamos en un algoritmo de IA para que el modelo pueda tomar decisiones de forma automática».

Noticias relacionadas

Esta funcionalidad es sólo para registrados

Iniciar sesión