Cerca de 34 coches por hora salen de la fábrica de Citroën en Villaverde

La factoría madrileña, que empezó a transformar motores diésel en 1954, produce en exclusiva mundial el C4 Cactus, que ya llega a cincuenta países

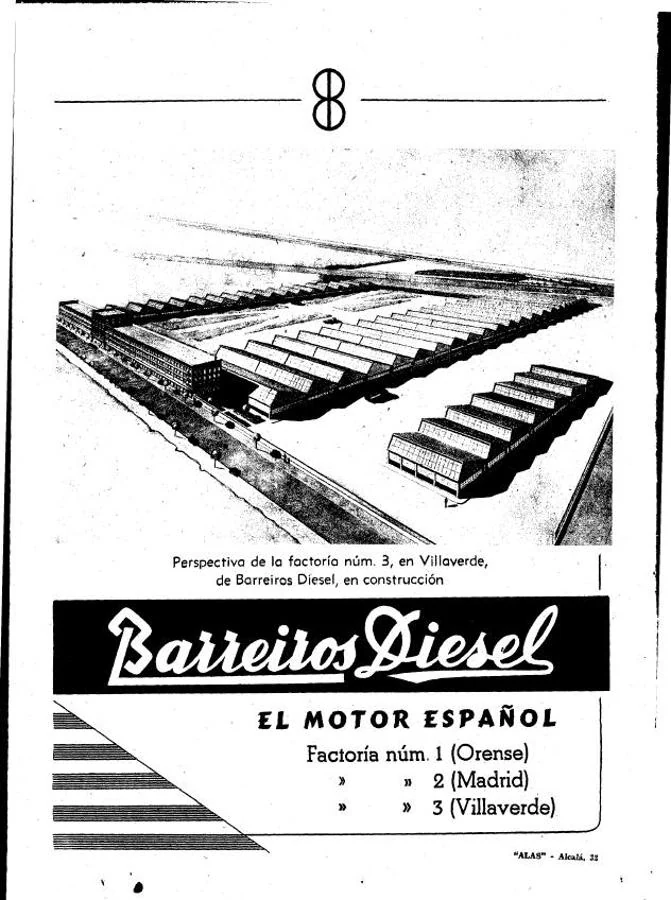

Hay que remontarse al año 1954 para hablar de los orígenes de la actual fábrica de Villaverde que tiene el grupo PSA en Madrid. Tras su experiencia como transportista , explotando la línea de autobuses Orense-Luintra-Orense, el padre de Eduardo Barreiros estaba dando los primeros pasos en mundo de la automación. Luego vino el primer taller familiar, en el que se transformaban motores de gasolina a diésel, y que fue el germen de las actuales instalaciones en las que hoy se produce el Citroën C4 Cactus . Nació como Barreiros Diésel S. A., con sede en Madrid y con un capital de diez millones de pesetas de aquella época.

Desde entonces y hasta ahora han salido de Villaverde vehículos tan emblemáticos como los Dodge, los simpáticos Simca 1000 y 1200, los Chrisler y Talbot 150, el "superventas" Peugeot 205, o el urbano Citroën C3, incluyendo su versión descapotable Pluriel, que se fabricó en exclusiva mundial.

La planta de Villaverde tiene un futuro prometedor. Es uno de los tres pilares del grupo PSA en España, junto a Vigo y Zaragoza , gracias a la adjudicación el pasado año de un nuevo proyecto que contempla, en el horizonte de 2020/2021, la fabricación de un modelo cien por cien eléctrico.

Un madrileño por el mundo

En el presente, la fábrica madrileña surte a todo el mundo en exclusiva el modelo C4 Cactus, en su segunda generación, y es un ejemplo de cómo una vieja fábrica se ha modernizado, con un elevado grado de automatización, para lograr unas cifras de producción que garantizan su viabilidad.

Un tiempo estimado de 25 horas es lo que tarda en fabricarse en la planta de Villaverde cada nueva unidad del Citroën C4 Cactus. Este modelo "made in Spain" se somete a unas rigurosas pruebas de control de calidad, tras recorrer los casi 5,4 km desde que su carrocería se empieza a ensamblar hasta que sale de la zona de acabado. Parten de Madrid unos 450 Citroën Cactus diarios .

Además del personal que a mano ensambla componentes del vehículo, en esta fábrica 319 robots se encargan de montar el nuevo Cactus , de modo que se ha logrado una automatización del 96% en el área de chapa en la que se aplican 4.096 puntos de soldadura de la carrocería.

Como novedad para este modelo, la carrocería que antes se desplazaba a través de una cadena de montaje ahora se mueve mediante un sistema magnético de "carritos autónomos".

La planta madrileña, donde se fabrica este modelo en exclusiva para todo el mundo, se ha adaptado a los cambios tecnológicos y a los desafíos que supuso la primera generación de este modelo, ganador del premio Mejor Coche del Año ABC 2015 , y ahora de la segunda generación, en la que el confort es la prioridad. En la línea de montaje se puede ver, por ejemplo, vehículos autoguiados que siguen la línea de unas bandas magnéticas que transportan las diferentes partes de las que se compone la carrocería del coche a los puntos de montaje. PSA Madrid es la primera planta del Grupo que cuenta con este proceso.

Estas líneas magnéticas permiten, por ejemplo, que si se tiene que realizar algún cambio en la línea de montaje, se pueda realizar en tan solo unas horas, variando simplemente el recorrido de las bandas . Anteriormente era preciso intervenir en toda la cadena, ya que las piezas viajaban por una línea de montaje suspendidas en el aire por unos carriles.

Se ha incrementado de forma muy significativa el empleo de vehículos autoguiados y ha crecido el número de robots colaborativos en tareas como la soldadura de elementos metálicos.

Tras fabricar el "esqueleto" llega el turno del banco de pintura, con nueve códigos diferentes de colores. Y una vez que se ha dado forma a la carrocería llegamos a la fase de montaje , para la cual se suministran 1.650 referencias de piezas, de las que más de 800 se entregan en vehículos autoguiados, siguiendo las mismas bandas magnéticas que recorren el suelo de la planta. Desde el salpicadero a los asientos, airbags y cinturones de seguridad, parabrisas, cableado y, por supuesto, el motor, lo que en un principio era una carcasa vacía va tomando forma.

La logística es otro punto muy importante, ya que cada día se reciben en Villaverde más de un millón de piezas recibidas, y cada una de ellas tiene que estar en el sitio correcto en el minuto justo.

Uno a uno todos los modelos que se fabrican en la planta de Villaverde pasan por un circuito de pruebas donde técnicos expertos los hacen circular por diferentes tipos de pavimento, con un adoquinado y configuración que imitan todas y cada una de las posibilidades de firme que un conductor puede encontrar en su día a día. En este circuito los especialistas son capaces de detectar cualquier posible fallo en la suspensión, en los ajustes de las puertas, salpicadero y motor.

"Hace muy poco detecté un sonido que procedía de la pantalla multimedia", comenta a ABC uno de los responsables de realizar este tipo de test de calidad. "Al final resulta que se trataba de la etiqueta de un cable, que estaba colocada al revés, y al pasar por el adoquinado rozaba con un plástico", añade.

Un detalle que de no ser detectado a tiempo podría haber provocado el lógico malestar en el futuro propietario del coche. Pero este proceso de control de calidad no es el único al que se someten los vehículos, ya que durante toda la fabricación se controla que cada una de las piezas esté donde tiene que estar.

Desde 2014, han salido de las líneas de Villaverde más de 270.000 unidades del C4 Cactus , con destino a Francia, Reino Unido, Países Bajos, Italia, Australia, Japón o Sudáfrica, entre el medio centenar de países a los que se exporta el modelo.

Noticias relacionadas